天井クレーン徹底解説!種類・構造・名称から安全な選び方まで

1. 天井クレーンとは?物流・生産現場の「縁の下の力持ち」

製造業や物流、建設といった多様な産業において、重量物の搬送は必要不可欠な作業です。

しかし、その作業は常に人手不足や安全リスクといった課題に直面しています。

こうした現場で、文字通り「縁の下の力持ち」として活躍するのが、天井クレーンです。

天井クレーンは、工場や倉庫の天井付近に設置されたレール上を走行し、フックや吊り具を使って重量物を垂直方向(揚程)と水平方向(走行・横行)に搬送する機械です。

床面を広く使えるため、限られたスペースを最大限に活用でき、生産性向上と作業の安全性確保に大きく貢献します。

人の力では持ち上げられないような重い荷物を、必要な場所へ正確に、そして安全に運ぶことができるため、現代のモノづくりや物流現場において、もはや欠かせない存在となっています。

本記事では、この天井クレーンの基本的な知識から、主要な種類、複雑な構造と各名称、安全な運用方法、そして導入検討におけるポイントまで、網羅的に解説していきます。

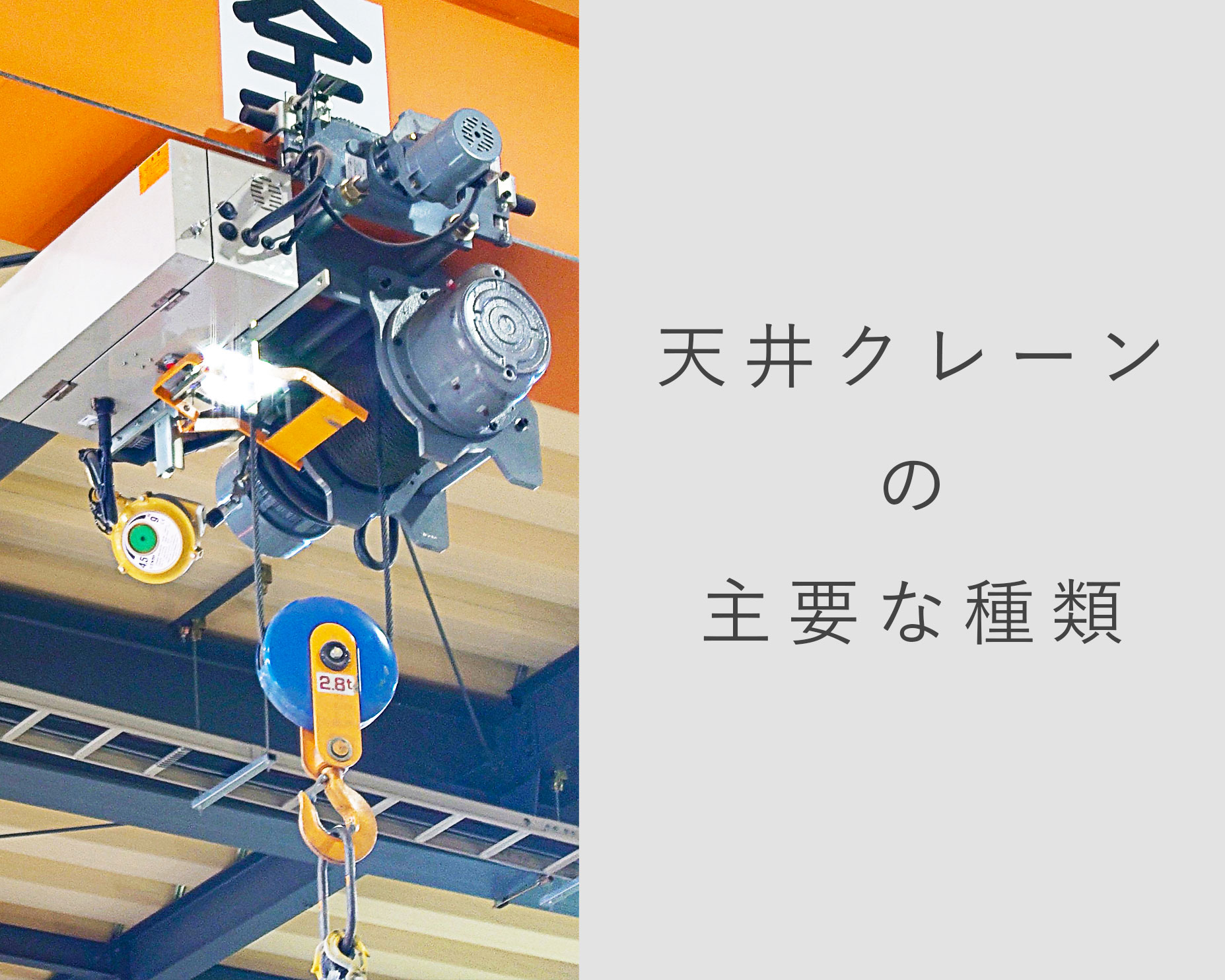

2. 天井クレーンの主要な種類:貴社に最適なのはどれか?

天井クレーンと一口に言っても、その用途や設置場所、搬送物の特性に応じて様々な種類が存在します。主要な天井クレーン種類を理解することは、自社のニーズに最適なクレーンを選定する上で非常に重要です。

2.1. クレーンガーダの構造による分類

天井クレーンの最も基本的な分類は、荷物を吊り下げるフックを支持する「クレーンガーダ」の構造によるものです。

1. シングルガーダクレーン (単桁クレーン)

シングルガーダクレーンは、一本の主桁(ガーダ)でトロリー(巻き上げ装置と横行装置が一体となった部分)を支持するタイプのクレーンです。

<特徴>

- 構造がシンプルで軽量なため、設備コストや設置費用を抑えられます。

- 比較的低い揚程(フックの上がる高さ)での使用に適しています。

- 積載荷重は一般的に0.5トンから20トン程度の範囲で設計されます。

<メリット>

- 経済性に優れ、導入しやすい。

- 設置スペースが比較的少なくて済む。

- メンテナンスが比較的容易。

<用途>

- 中・軽量物の搬送、小規模な工場、倉庫、組立ラインなど。

2. ダブルガーダクレーン (二重桁クレーン)

ダブルガーダクレーンは、二本の主桁でトロリーを支持するタイプのクレーンです。トロリーが主桁上を走行する構造となるため、シングルガーダクレーンよりも高い揚程を確保できます。

<特徴>

- 高い剛性と安定性を持ち、大荷重の搬送に適しています。

- トロリーが桁上にあるため、フックの揚程が高く取れます。

- 積載荷重は一般的に5トンから100トン以上の範囲で設計されます。

<メリット>

- 高荷重・高頻度な使用に耐える耐久性。

- 揚程が大きいため、高さのある建物や積み上げ作業に適している。

- メンテナンススペースを確保しやすい。

<用途>

- 重重量物の搬送、製鉄所、造船所、発電所、大型部品の組立工場、倉庫など。

3. サスペンションクレーン (懸垂式クレーン)

サスペンションクレーンは、工場建屋の天井構造から吊り下げる形で設置されるクレーンです。

<特徴>

- 走行レールが建屋の梁などから吊り下げられているため、床面を広く活用できます。

- クレーンガーダが建屋の柱を越えて走行できるため、建屋の端まで荷物を搬送できる利点があります。

- 積載荷重は比較的軽量なものが多く、0.5トンから5トン程度が一般的です。

<メリット>

- 建屋の既存構造を有効活用できる。

- 建屋の柱の制約を受けにくい。

- 横行・走行範囲が広いため、建屋内のレイアウト変更に柔軟に対応できる。

<用途>

- 小型部品の組立工場、メンテナンス工場、物流倉庫、加工工場など。

3. 天井クレーンの基本的な動作原理

天井クレーンは、これらの部品が連携することで、3次元的な荷物の搬送を可能にします。

- 巻き上げ・巻き下げ (揚程): ホイストのモーターがドラムを回転させ、ワイヤーロープを巻き取ったり、繰り出したりすることでフックが上下に動き、荷物を垂直方向に搬送します。

- 横行 (トロリー移動): トロリーの横行モーターが作動し、トロリー車輪がクレーンガーダ上の走行レールを移動することで、荷物をクレーンガーダの幅方向(横方向)に搬送します。

- 走行 (クレーン全体移動): エンドガーダの走行モーターが作動し、走行車輪が建屋の走行レールを移動することで、クレーン全体が建屋の長さ方向(縦方向)に搬送します。

これらの動作を組み合わせることで、工場や倉庫内のあらゆる場所へ、重量物を効率的かつ安全に移動させることが可能になります。

4. 天井クレーンの安全な運用と導入検討の重要ポイント

天井クレーンは非常に便利な機械ですが、重量物を扱う特性上、運用には細心の注意と適切な管理が求められます。安全な運用と、後悔のない導入のためのポイントを解説します。

4.1. 天井クレーンに関する法律・規制

天井クレーンの設置、運転、点検には、「労働安全衛生法」に基づき、様々な法規制が適用されます。

- 設置届・落成検査: 新規設置時には、所轄の労働基準監督署への設置届提出と、使用前の落成検査(性能検査)が必要です。

- 定期自主検査: 1年以内ごとに1回、事業者による定期自主検査が義務付けられています。

- 月例点検・始業前点検: 1ヶ月以内ごとに1回、日々の作業前にも点検が必要です。

- クレーン・デリック運転士免許・特別教育: 定格荷重5トン以上のクレーンの運転には「クレーン運転士免許(限定なし、または床上運転限定)」、5トン未満のクレーンの運転には「クレーン運転業務に係る特別教育」の修了が必要です。床上操作式限定免許はペンダント式など床上操作のみのクレーンに限定されます。

- 玉掛け作業者: 荷物をフックに掛ける「玉掛け」作業には、「玉掛け技能講習」の修了が必要です。吊り上げ荷重が1トン未満の場合は「玉掛け特別教育」を受講します。吊り上げ荷重が1トン以上の場合には「玉掛け技能講習」の受講が必要です。

これらの法規制を遵守することは、安全確保の最低条件であり、違反は重大な事故や罰則に繋がる可能性があります。

4.2. 天井クレーン導入検討時の重要ポイント

天井クレーンの導入は大きな投資です。失敗しないための検討ポイントをまとめました。

1. 積載荷重と揚程の明確化

搬送する最大の荷物の重さと、フックの最高到達点(揚程)を正確に把握します。将来的な増産や取り扱い品目の変化も考慮し、余裕を持った選定が重要です。

2. スパンと走行距離の確認

クレーンを設置する建屋の幅(スパン)と、クレーンが走行する距離(走行レール長)を確認します。

3. 使用頻度と稼働時間

クレーンをどれくらいの頻度で、どれくらいの時間使用するかを想定します。高頻度・長時間の使用であれば、より耐久性の高いモデルや、メンテナンス性の良いモデルを選ぶ必要があります。

4. 設置場所の環境

屋内外、温度、湿度、粉塵、腐食性ガス、防爆エリアなど、設置場所の環境要因を考慮します。特殊環境下では、それに対応した仕様のクレーンが必要です。

5. 建屋構造の確認

建屋の既存構造(柱、梁、基礎など)がクレーンの荷重に耐えられるか、専門家による構造計算や診断が必要です。補強工事が必要になる場合もあります。

6. 操作方式の選定

ペンダントスイッチ、無線式リモコン、運転室(キャブ)など、作業性や安全性、コストを考慮して最適な操作方式を選びます。無線式リモコンは作業の自由度が高まります。

7. 安全装置の確認

過負荷防止装置、巻過防止装置、非常停止装置など、必要な安全装置が適切に備わっているかを確認します。追加で必要な安全対策がないかも検討します。

8. メンテナンスとアフターサービス

導入後の定期的な点検、部品交換、故障時の対応など、メンテナンス体制とアフターサービスが充実しているメーカーや業者を選定することが重要です。長期的な運用コストに大きく影響します。

9. 導入費用とランニングコスト

クレーン本体価格、設置工事費用、建屋補強費用、電気工事費用、検査費用など、導入にかかる総費用を把握します。加えて、電力費用、メンテナンス費用、定期検査費用などのランニングコストも考慮に入れます。

10. 省エネ・環境性能

最新のクレーンは、インバータ制御などにより省エネ性能が向上しています。環境負荷低減やランニングコスト削減の観点から、省エネ性能も比較検討しましょう。

これらのポイントを網羅的に検討することで、貴社のニーズに合致し、かつ安全で経済的な天井クレーンの導入が可能となります。

5. 天井クレーン導入で解決できる現場の課題と具体的な導入効果

天井クレーンの導入は、単なる荷物運搬の自動化に留まらず、現場の様々な課題を解決し、企業全体の生産性向上と競争力強化に貢献します。

5.1. 現場の課題解決

1. 人手不足の解消

- 重量物の運搬作業は、腰痛などの身体的負担が大きく、作業員の高齢化や離職に繋がりやすい業務です。クレーンを導入することで、こうした重労働から作業員を解放し、人手不足の緩和に貢献します。

- また、女性作業員や高齢者でも安全に荷物を取り扱えるようになり、多様な人材の活用が可能となります。

2. 作業効率の向上

- 手作業やフォークリフトでの運搬に比べ、クレーンは高所からの吊り上げ・移動が可能なため、狭い通路や障害物を気にせず、最短距離で荷物を搬送できます。

- 荷物の積み下ろしや組立作業など、重量物の移動が伴う工程のタクトタイム(サイクルタイム)を大幅に短縮し、生産効率を向上させます。

3. 作業スペースの有効活用

- 天井クレーンは天井空間を活用するため、床面を荷物の一時保管や生産ライン、作業スペースとして自由に利用できます。これにより、限られた工場や倉庫の空間を最大限に有効活用できます。

- フォークリフトなどの床面走行車両が不要になり、通路幅の確保が容易になることもあります。

4. 労働災害リスクの低減

- 重量物の手動搬送やフォークリフト作業における転倒、衝突、荷物の落下といった労働災害のリスクを大幅に低減します。

- 適切な安全装置を備えたクレーンは、人為的なミスによる事故発生の可能性を最小限に抑えます。

5. 製品品質の安定化

- 手作業での搬送時に発生しがちな荷物の傷つきや破損リスクを低減し、製品品質の安定化に貢献します。

- 精密な位置決めが可能なクレーンは、組立作業などにおける製品の歪みや誤差を減らし、品質向上に繋がります。

5.2. 具体的な導入効果

- 生産性向上: 作業時間の短縮、生産スループットの増加、作業員の多能工化により、全体的な生産性が向上します。

- コスト削減: 人件費の最適化、労働災害の減少、製品品質の安定化による不良品率の低減、床面スペースの有効活用による賃貸料の削減などが期待できます。

- 従業員満足度向上: 重労働からの解放、安全な職場環境の提供により、従業員の身体的負担が軽減され、モチベーション向上と定着率向上に繋がります。

- 企業イメージ向上: 安全で効率的な作業環境は、企業としてのブランドイメージ向上にも寄与し、優秀な人材の確保にも有利に働きます。

- BCP(事業継続計画)への貢献: 災害時における復旧作業や、緊急時の重量物搬送など、事業継続のための重要な役割を果たすこともあります。

天井クレーンの導入は、これらの多角的な効果を通じて、貴社の持続可能な成長基盤を確立する戦略的投資となるでしょう。

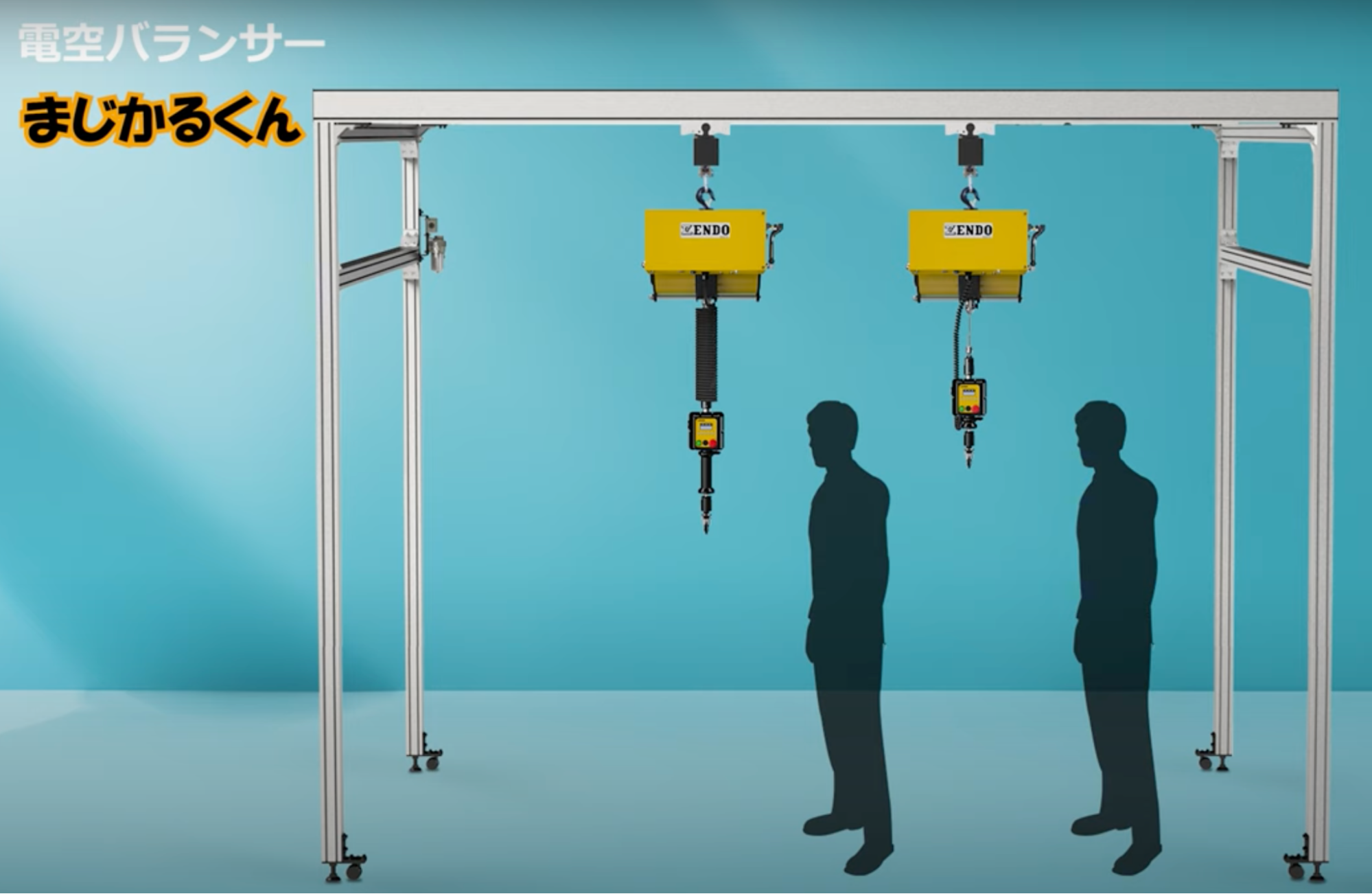

遠藤工業が提案する「まじかるくん」:天井クレーンに代わる最適な搬送ソリューション

遠藤工業では、天井クレーンのお取り扱いはございませんが、天井クレーンが抱える課題を解決し、より柔軟で効率的な重量物搬送を実現するバランサー「まじかるくん」をご提案しています。

1. 天井クレーンとバランサー「まじかるくん」の比較:貴社に最適な選択は?

重量物の搬送において、天井クレーンは多くの現場で活用されてきましたが、導入コストや設置スペースの制約、設置後のレイアウト変更の難しさといった課題も存在します。

一方、遠藤工業の「まじかるくん」は、これらの課題に対し新たな選択肢を提供します。

1.1. 天井クレーンの特長と課題

天井クレーンは、広範囲の重量物搬送に適しており、特定の生産ラインや倉庫などでその威力を発揮します。

【天井クレーンの特長】

- 広範囲な搬送能力: 広いエリアで重量物を移動できるため、工場全体の物流を効率化できます。

- 高積載荷重: 数トンから数十トンといった非常に重い荷物でも安全に搬送可能です。

- 安定した搬送: オペレータの操作技量や防振制御の有無にもよりますが、正しく操作すれば吊り上げられた荷物の揺れを抑え、安定した状態で搬送できます。

【天井クレーンの課題】

- 高額な初期導入コスト: 設備投資が大きく、設置工事も大規模になるため、初期費用が高額になりがちです。

- 設置スペースの制約: 建屋の構造に大きく依存し、天井高や柱の位置など、設置条件が厳しい場合があります。

- レイアウト変更の困難さ: 一度設置すると、生産ラインの変更や移設が難しく、レイアウト変更に柔軟に対応できません。

- メンテナンスの手間とコスト: 定期的な点検や部品交換が必須となり、専門業者によるメンテナンス費用が発生します。

- 操作の習熟度: 安全な操作には一定の習熟が必要となります。

1.2. バランサー「まじかるくん」の特長と導入メリット

「まじかるくん」は、遠藤工業が長年培ってきた技術とノウハウを結集した、画期的なバランサーです。天井クレーンの代替となるだけでなく、多岐にわたる現場のニーズに応える新しいソリューションを提供します。

【まじかるくんの特長】

- 卓越した操作性: 独自のエアシリンダー方式により、まるで荷物が宙に浮いているかのように軽く、直感的な操作が可能です。熟練度を問わず、誰でも簡単に精密な位置決めができます。

- 柔軟な設置と移設: 天井クレーンと異なり、大掛かりな設置工事が不要で、既存の作業スペースに容易に導入できます。また、必要に応じて比較的簡単に移設できるため、将来的なレイアウト変更にも柔軟に対応可能です。

- 省スペース設計: コンパクトな設計で、狭い場所や限られたスペースにも設置しやすいのが特徴です。

- 安全性: 荷物の急落下を防ぐ独自の安全機構が搭載されており、作業者の安全を確保します。

- 低ランニングコスト: エア駆動のため電力消費が少なく、省エネに貢献します。

- 多用途対応: 各種アタッチメントを交換することで、様々な形状や材質の搬送物に対応できます。

【まじかるくん導入のメリット】

- 初期導入コストの削減: 天井クレーンに比べて、導入コストを大幅に抑えることが可能です。

- 生産性向上: 直感的でスムーズな操作により、作業効率が向上し、生産性の最大化に貢献します。

- 作業負担の軽減: 重量物の持ち上げ・移動作業から作業者を解放し、身体的負担を大幅に軽減します。

- 作業環境の改善: 安全性の向上と作業効率化により、従業員のモチベーション向上にも繋がります。

- 将来的な柔軟性: 生産ラインの変更や移設にも柔軟に対応できるため、変化するビジネス環境にも適応できます。

2. 「まじかるくん」:天井クレーンの代替品として最適なソリューション

天井クレーンの導入が難しい、あるいはより柔軟な搬送システムを求めている現場において、「まじかるくん」は最適な代替品となり得ます。

例えば、以下のようなケースでは、「まじかるくん」が天井クレーンよりも優れたソリューションを提供します。

- 限定的な作業スペースでの重量物搬送: 天井クレーンの設置が難しい狭い場所や、特定の作業工程でのみ重量物を扱う場合。

- 頻繁なレイアウト変更が想定される現場: 生産品目の変更や生産量の変動に伴い、ライン構成を頻繁に見直す必要がある場合。

- 精密な位置決めが求められる作業: 荷物の揺れを抑え、ミリ単位での正確な位置決めが必要な組立作業など。

- 初期投資を抑えたい場合: 大規模な設備投資を避け、段階的に搬送設備を導入したい企業。

- 複数箇所での搬送が必要な場合: 複数の作業箇所で個別に重量物搬送が必要な場合、ポータブルな「まじかるくん」は高い機動性を発揮します。

3. まとめ:「まじかるくん」で実現する、新しい現場のカタチ

遠藤工業のバランサー「まじかるくん」は、天井クレーンとは異なるアプローチで、お客様の重量物搬送に関する課題を解決します。卓越した操作性、導入の容易さ、そして柔軟な対応力は、今日の製造業や物流現場が直面する人手不足、生産性向上、安全性確保といった課題に対し、新たな解決策を提示します。

私たちは、「まじかるくん」を通じて、お客様の現場に最適なソリューションを提供し、生産性向上と安全な職場環境の実現を強力にサポートいたします。

【無料相談・お問い合わせ】遠藤工業の「まじかるくん」で現場力を高める

重量物搬送でお困りではありませんか?

天井クレーンの導入は難しいと考えている」「より効率的で安全な搬送方法を探している」「具体的な導入事例を知りたい」

どんな疑問やご要望でも、お気軽にお問い合わせください。

遠藤工業では、経験豊富な専門スタッフが、お客様の現場の状況や課題を丁寧にヒアリングし、最適な「まじかるくん」製品の選定から、導入後のアフターサービスまで、トータルでサポートさせていただきます。

貴社の生産性向上と安全な職場環境の実現へ。

今すぐ、下記よりお問い合わせください。「まじかるくん」導入の第一歩を、私たち遠藤工業と共に踏み出しませんか?